Рабочая тетрадь по Инженерной графике - файл n1.doc. Основы конструирования

Прежде чем приступить в вычерчиванию сборочного чертежа необходимо решить следующие вопросы:

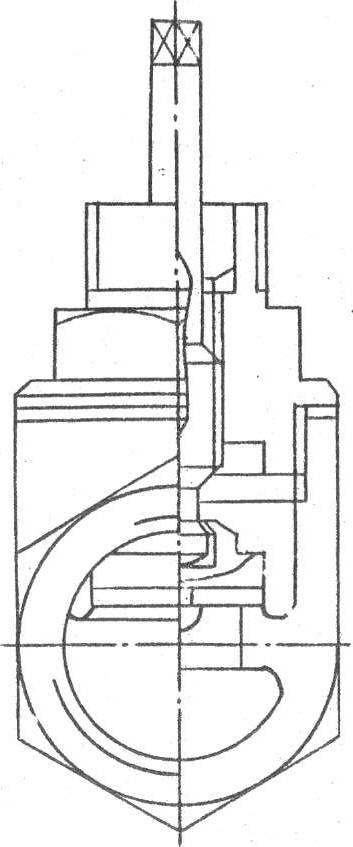

Определить, сколько изображений данного изделия нужно выполнить, и какие это будут изображения. При этом нужно руководствоваться тем правилом, что количество изображений - видов, разрезов, сечений, выносных элементов - должно быть наименьшим но достаточным для того, чтобы можно было по чертежу полностью выяснить устройство сборочной единицы. На чертеже необходимо показать все детали, которые входят в данное изделие и как они соединяются между собой. Очень важно для всей дальнейшей работы решить, какое изображение будет главным на чертеже. Главное изображение должно дать наиболее полное представление об изделии, выявить основные взаимосвязи деталей между собой. Главное изображение может быть полным фронтальным разрезом, если корпус изделия несимметричная деталь, и может быть соединением половины вида спереди с половиной фронтального разреза, если изделие имеет соответствующую плоскость симметрии.

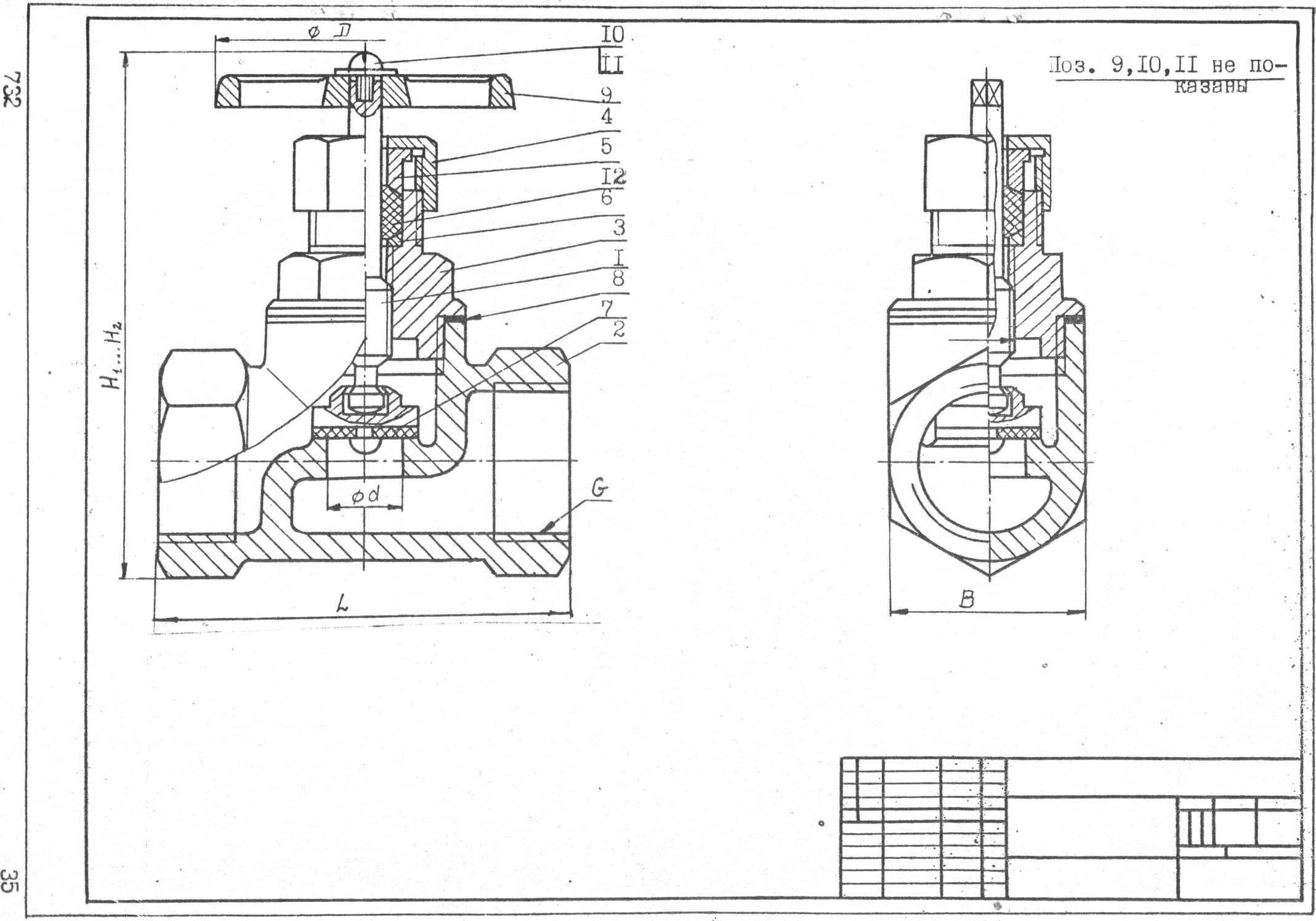

Определить габаритные размеры сборочной единицы. Для этого нужно собрать изделие, измерить его длину (L), ширину (В), высоту (Н).

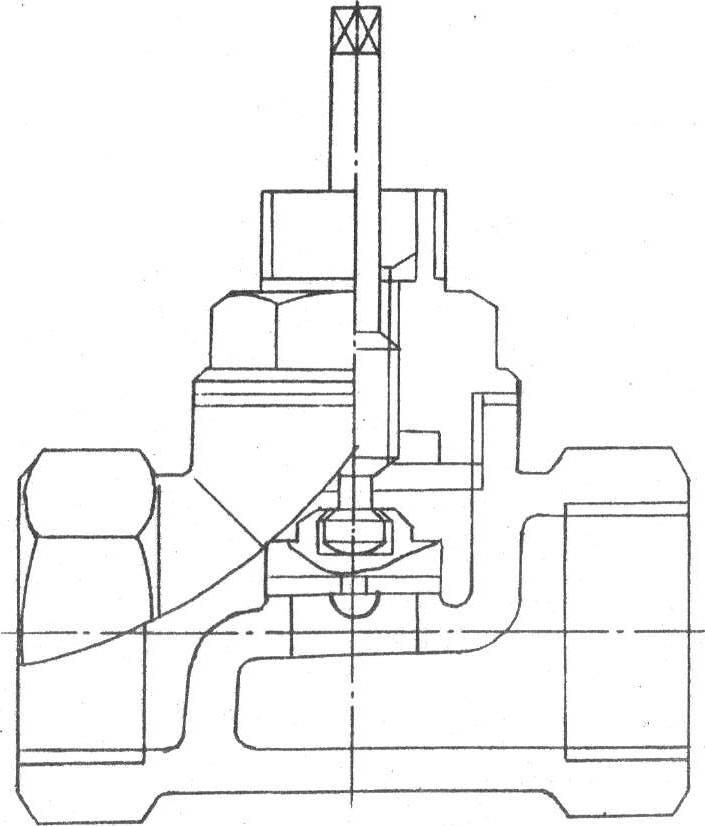

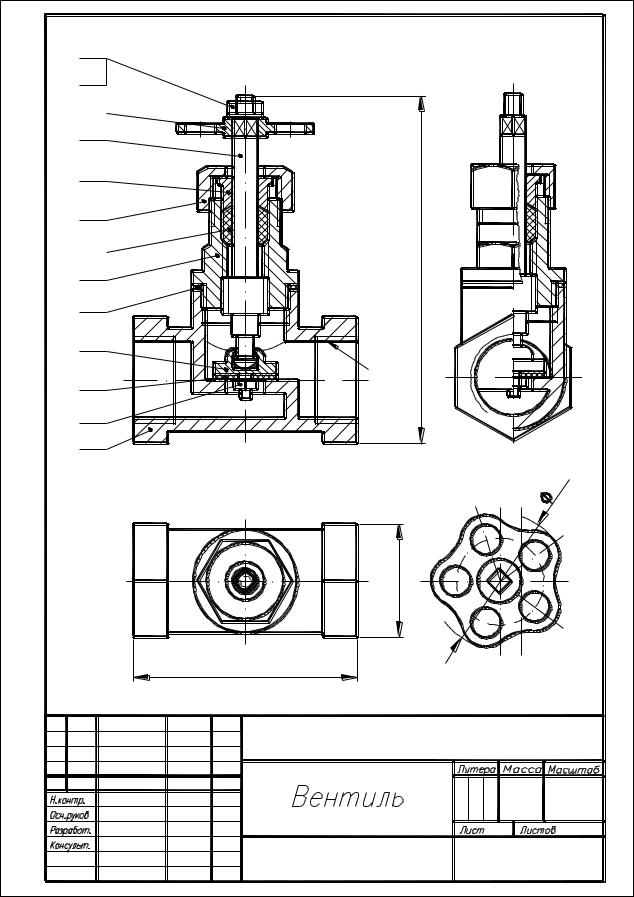

Рассмотрим поэтапное выполнение сборочного чертежа вентиля.

этап

Выбрав масштаб и количество изображений сборочной единицы, приступают к компоновке чертежа. Все построения выполняются тонкими линиями. На формате проводится рамка и отмечается место для основной надписи. Основная надпись по "Форме 1". Расстояние между изображениями должны быть такими, чтобы осталось достаточно места для простановки размеров, номеров позиций, надписей. Проводят оси симметрии сборочной единицы по основной базовой детали (как правило, корпусной).

2 Этап (рис.25)

Тонкими линиями наносят видимые контуры главной, основной детали (корпус вентиля рис. 18) на всех изображениях одновременно. Корпус - самая нижняя деталь в сборочной единице и вычерчивается на главном изображении и виде слева - внизу.

3 этап (рис.26)

а) Вычерчивается крышка (см. эскиз крышки рис. 17). Она находится в резьбовом соединении с корпусом. Для обеспечения герметичности соединения корпус-крышка между верхней плоскостью корпуса и нижней плоскостью буртика крышки располагается прокладка толщиной 2-3 мм.

б) Вычерчивается клапан (см. эскиз клапана рис. 16), который устанавливается в проходное отверстие внутри корпуса. Кольцо уплотни- тельное (рис. 22) надевается на шпенёк в нижней части клапана и своей плоской торцевой поверхностью опирается на цилиндрический выступ корпуса, плотно перекрывая проходное отверстие.

Следует помнить, что клапанные устройства двигателей, насосов, вентилей и диски задвижек изображают в положении "закрыто" для перемещения рабочей среды. Пробки пробковых кранов трубопроводов изображают на чертеже изделия в положении "открыто" для, движения среды.

4 этап (рис. 27)

а) Вычерчивается шпиндель (см. эскиз шпинделя рис.15). Он вставляется с зазором в цилиндрическое отверстие клапана и последний обжимается по верхней конической кромке так, что шпиндель

неразъемно соединяется с клапаном (рис.14). Нижняя цилиндрическая часть шпинделя заканчивается сферой которая упирается в дно отверстия клапана.

В средней части шпиндель имеет участок резьбовой поверхности, который ввинчивается в резьбовое отверстие в крышке. Верхняя цилиндричес кая часть шпинделя заканчивается призмой с квадратным сечением» предназначенный для посадки маховика.

б) В верхней части крышки имеется цилиндрическое углубление для сальниковой набивки. На дно отверстия кладется кольцо поднабивочное (рис. 21) для того, чтобы набивка сальниковая не проникала в резьбовое отверстие крышки.

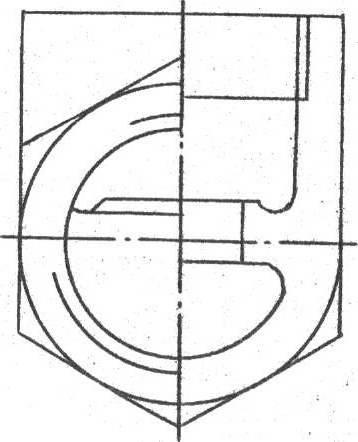

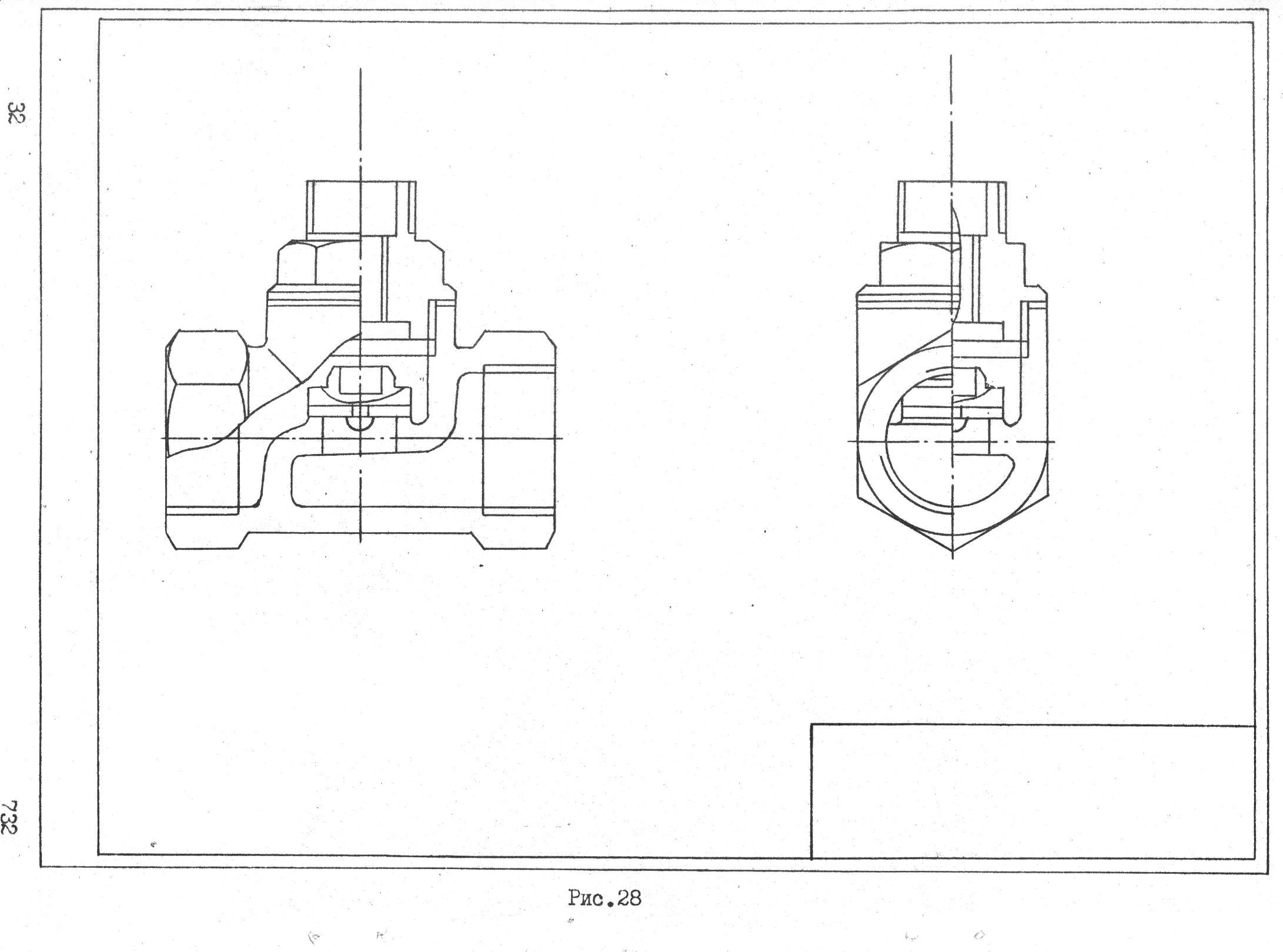

5 этап (рис. 28)

а) Втулка сальниковая (рис.20) вставляется в верхнее цилиндрическое углубление крышки не более чем на 2-3: мм, т.е. вычерчивается в верхнем положении. При этом все пространство сальниковой камеры заполняет сальниковая набивка, плотно прилегающая к цилиндрической части шпинделя и к стенкам цилиндрического отверстия крышки. За счет этого обеспечивается герметичность сборочной единицы. Втулка сальниковая и кольцо поднабивочное имеют зазор со шпинделем.

б) Вычерчивается гайка накидная (рис. 19), находящаяся в резьбовом соединении с крышкой и обеспечивающая поджим втулки сальниковой, нажимая на ее верхнюю плоскость.

в) На квадратную головку шпинделя надевается маховик и закрепляется при помощи винта с шайбой. Ступица маховика по высоте немного

Изображение маховика и деталей крепящих его на шпинделе допускается на виде слева не вычерчивать. В этом случае изображение сопровождается надписью по типу: "Поз. 9,10,11 не показаны", которая подчеркивается тонкой линией (рис. 31).

На рисунке 1.22 приведён сборочный чертёж вентиля, корпус которого и некоторые детали изготовлены литьём. Спецификация вентиля (первый лист и последующий) представлена на рисунках 1.23 и 1.24.

На рисунке 1.25 представлен сборочный чертёж вентиля со сварным корпусом; маховик этого вентиля – армированное изделие. Спецификация вентиля приведена на рисунке 1.26.

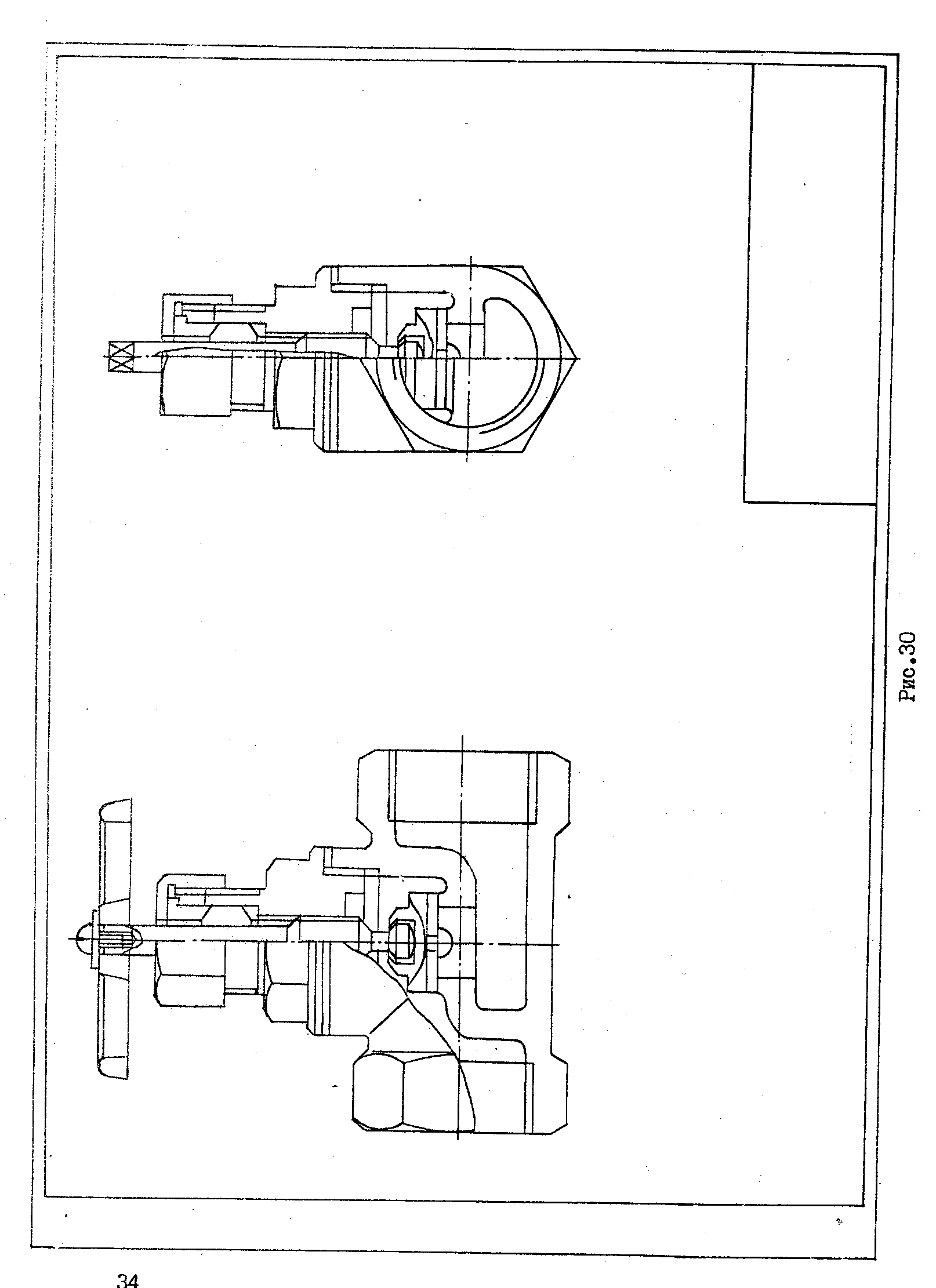

Чертежи кранов с конической пробкой приведены на рисунках 1.27 и 1.29, а спецификации к ним – соответственно на рисунках 1.27 и 1.30. В первом случае уплотняющее усилие на пробку создаётся втулкой сальника с помощью болтов, а во втором случае – пружиной.

На рисунке 1.32 приведён чертёж крана с шаровой пробкой. Спецификация к нему показана на рисунке 1.31.

Рисунок 1.12 – Чертёж сборочной единицы ²Шпиндель²

Рисунок 1.13 – Рабочий чертёж детали ²Шпиндель²

Рисунок 1.14 – Рабочий чертёж детали ²Клапан²

Рисунок 1.15 – Чертёж сварной сборочной единицы

Рисунок 1.16 – Чертёж армированного изделия

Рисунок 1.17 – Крышка. Рабочий чертеж

Рисунок 1.18 – Гайка накидная. Рабочий чертеж

Рисунок 1.18 – Гайка накидная. Рабочий чертеж

Рисунок 1.19 – Рукоятка. Рабочий чертеж

Рисунок 1.17 Корпус вентиля. Рабочий чертеж

Рисунок 1.21 Корпус вентиля. Рабочий чертеж

Рисунок 1.22 – Вентиль. Сборочный чертёж.

Рисунок 1.23 – Вентиль. Спецификация

Рисунок 1.24 - Вентиль. Спецификация. Лист 2

Рисунок 1.25 – Сборочный чертёж вентиля со сварным корпусом

Рисунок 1.25 – Сборочный чертёж вентиля со сварным корпусом

Рисунок 1.26 – Вентиль. Спецификация

Рисунок 1.26 – Вентиль. Спецификация

![]()

Рисунок 1.27 – Кран пробковый. Спецификация

Рисунок 1.28 – Кран пробковый. Сборочный чертёж

Рисунок 1.29 – Кран. Сборочный чертёж.

Рисунок 1.29 – Кран. Сборочный чертёж.

Рисунок 1.30 – Кран пробковый. Спецификация

Рисунок 1.30 – Кран пробковый. Спецификация

Рисунок 1.31 – Кран шаровой. Спецификация

Рисунок 1.31 – Кран шаровой. Спецификация

Рисунок 1.32 – Кран шаровой. Сборочный чертёж

Рисунок 1.32 – Кран шаровой. Сборочный чертёж

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Сформулируйте определение сборочного чертежа.

2.Какие размеры наносят на сборочном чертеже?

3.Как выбирают число изображений и главное изображение на сборочном чертеже?

4. Для чего согласовывают размеры сопрягаемых поверхностей перед выполнение сборочного чертежа?

5. С какой детали начинают выполнение главного изображения?

6. Перечислите допускаемые упрощения и условности на сборочном чертеже. В чём их назначение?

7. В каком положении изображают золотник вентиля и пробку крана?

8. Что значит «прочесть» сборочный чертёж?

9. Какое назначение имеет спецификация?

10. Что понимается под позицией детали?

11. Дайте определение сборочной единицы.

Для изменения расхода перемещаемых сред до полной остановки применяется Вентиль водопроводный для воды отличается следующими свойствами:

- простота конструкции и эксплуатации;

- применение при больших перепадах давления;

- небольшие размеры и вес;

- возможность установки на любом участке трубопровода;

- небольшой ход затвора обеспечивает удобное обслуживание.

Типы вентилей

Запорно-регулирующая арматура классифицируется по трем признакам:

- форма корпуса;

- вид запорной части;

- способ монтажа в системе.

По форме корпуса вентили бывают следующими:

- прямоточные - поток перекрывается седлом вентиля в поперечном направлении;

- угловые - запорный элемент перемещается навстречу движению среды;

- смесительные - для получения заданной температуры воды.

Запорный элемент различается по конструкции:

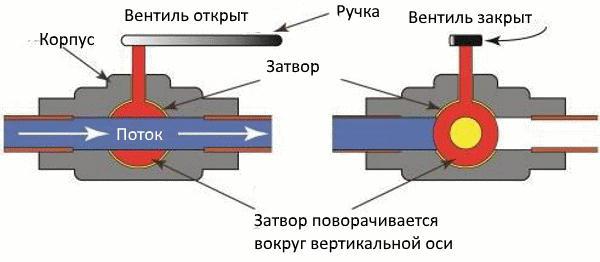

- Шаровый - сквозная сфера в прямоточном корпусе. При совмещении продольных осей отверстия и корпуса движение потока полностью открывается. Поворот в перпендикулярном направлении на 100% перекрывает течение жидкости. Вентиль выполняет функцию только запорного элемента, а для регулирования он не подходит. Применение устройства связано с его высокой надежностью, быстротой перекрытия потока и компактностью. В нем практически ничего не ломается, поскольку деталей очень мало.

- Клапанный - с запором, связанным с резьбовым штоком, ввинчиваемым в посадочную гайку. Узел применяется для регулирования расхода и для полного перекрытия потока (в крайнем нижнем положении).

- Игольчатый - конический поршень с регулированием потока жидкости под высоким давлением (около 220 Бар).

Материалы вентилей:

- шаровые: латунь, нержавеющая или ;

- клапанные: чугун, латунь.

Новые материалы также применяются для изготовления вентилей. Корпус из полипропилена делает устройство долговечным и одновременно дешевым. Фторопластовые покрытия позволяют повысить стойкость к коррозии и воздействию агрессивной среды.

Различие между вентилем и краном

И вентили различаются, хотя их часто отождествляют. Последний устанавливается между стыками двух труб, образуя линию. Кран включает в себя непосредственно вентиль и излив, через который вода вытекает наружу.

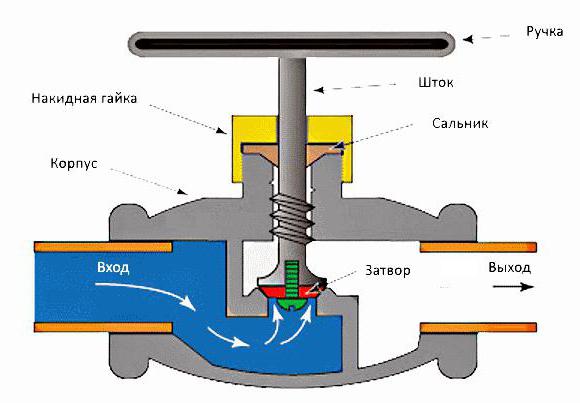

Устройство и работа клапанного вентиля

Самым важным рабочим органом вентиля является седло с затвором, перемещаемым вручную шпинделем. Клапанный вентиль водопроводный, устройство которого приведено ниже, содержит резьбу в корпусе и на штоке, обладающую свойством торможения. В результате диск затвора плотно прижимается к седлу, перекрывая поток, когда вентиль закрыт. В открытом состоянии проходное сечение остается неизменным при движении потока воды.

Обычно в корпусе резьба не делается, поскольку она быстро изнашивается. Для этого к нему крепят ходовую гайку, внутрь которой вворачивается шпиндель. Тогда вместо изношенного узла можно установить другой, а корпус при этом сохранится. Все детали взаимозаменяемы на вентиль водопроводный (ГОСТ 12.2.063-81, ГОСТ 5761-74).

Вентиль открывается вращением ручки. При этом шпиндель поступательно перемещается, освобождая проход для жидкости. Если вращение производить в обратном направлении, вентиль закроется.

Соединение устройства с трубопроводом производится через входной и выходной патрубки. Между собой их можно различать наличием стрелки, указывающей направление потока.

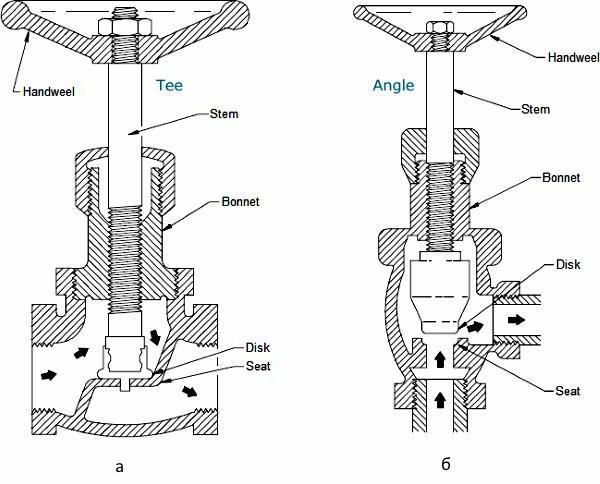

Угловые вентили

Для перпендикулярного изменения направления передачи жидкости с возможностями перекрытия и регулировки применяется угловой вентиль водопроводный (чертеж ниже: а - проходной; б - угловой).

Перпендикулярное расположение входного и выходного патрубков определяет назначение вентиля для трубопроводов, изменяющих направление на 90 о. Принцип его работы тот же самый, что и у проходного. Ход затвора производится соосно с входным патрубком.

Сфера применения угловых вентилей:

- При подводе труб к отопительному радиатору, когда его перекрывает или регулирует расход теплоносителя вентиль водопроводный (фото см. ниже). Модели из высокотемпературного полипропилена удобнее и дешевле латунных при соединении с пластиковыми трубами.

- Предотвращение вибрации и раскачки трубопроводов.

- Снижение скорости потока жидкости без высокочастотного шума.

- В при эксплуатации в любых положениях.

- Упрощение монтажа труб за счет снижения расхода фурнитуры.

Устройство и принцип действия шарового вентиля

Основным рабочим органом вентиля является шар со сквозным отверстием. При положении ручки вдоль трубы кран открыт. Если ее повернуть перпендикулярно трубе, он закроется. Отверстие в шаре может быть круглым, квадратным, в виде трапеции или овала. В вентилях небольшого диаметра кран выполнен плавающим, а для крупногабаритных устройств его делают на специальных опорах. Высокая герметичность затвора обеспечивается эластичным уплотнителем. Это позволяет устанавливать данный тип моделей на газопроводах.

Вентиль водопроводный шаровый работает в двух крайних положениях при повороте на 90 о, когда он полностью открыт или закрыт. Попытка регулирования расхода приведет к быстрому износу уплотнения.

Шаровые вентили имеют более широкие возможности присоединения патрубков при монтаже систем водоснабжения:

- проходные;

- угловые;

- с тремя и более отводами с целью перенаправления транспортируемых потоков.

Соединения с трубами делаются штуцерными, фланцевыми и приварными. Последний вариант позволяет стационарно установить вентиль водопроводный в систему.

Вентили-смесители для душа

Устройство выполняется однорычажным шаровым или в виде двух В комплект входят сменная душевая головка с присоединенным гибким шлангом и изливом в ванну. Смеситель выполняют скрытым, выводя наружу только вентили управления температурой воды.

Классическим вариантом является двухвентильный аксессуар с ручной настройкой температуры. Холодная и горячая вода смешиваются в специальной камере, а затем поступают в шланг душа или на излив. Основными элементами прибора являются две кран-буксы со сменными прокладками.

Становится популярным однорычажное устройство с удобной регулировкой воды. Основным элементом смесителя является сменный картридж. При выходе из строя он легко снимается и заменяется новым.

Со встроенным термостатом упрощается регулировка. Он настраивается предварительно, что гарантирует выход воды с заданной температурой. Для этого в корпусе находится термостатический элемент, распределяющий потоки. Единственным недостатком таких моделей является высокая цена.

Монтаж

Вентили небольшого диаметра устанавливаются на резьбу (до 60 мм). На трубе имеется сгон, соединение уплотняется пенькой или фторопластовой пленкой. Намотка производится в направлении закручивания резьбы. За счет этого создается плотное соединение, способное выдержать высокое давление.

Труба большого диаметра соединяется фланцем с шайбой прямоточного или углового вентиля через уплотнительную прокладку. Стягивание их между собой производится болтами с гайками. Соединение фланца с трубой осуществляется посредством дуговой сварки.

Вентиль водопроводный: ремонт

При повреждении запорного элемента вентиля его заменяют аналогичным неизношенным или новым узлом. Для этого участок трубопровода освобождают от жидкости, перекрывая его с обеих сторон. Затем производится демонтаж запорного элемента клапанного типа. Шаровый вентиль снимается полностью рожковыми или На фланцах гайки скручивают параллельно и постепенно - по 3-4 витка на каждой.

Сначала следует проверить исправность уплотнителей, которые заменяют при износе. Протечки большей частью происходят по причине деформации прокладок и при срыве резьбы при неправильной установке. Затем производится осмотр корпуса и седла. При отсутствии трещин узел собирается снова. Корпус ремонту не подлежит, если на нем появятся механические повреждения. Прирастание к трубопроводу требует его обрезки и необходимости проведения в дальнейшем сварочных работ.

В этом случае придется устанавливать вентиль водопроводный новый или отремонтированный. Неподготовленному человеку браться за сложный ремонт не стоит из-за незнания его особенностей.

Запорная арматура создает дополнительное сопротивление, поэтому в местах соединений могут образоваться засоры. Снимать вентили не всегда следует. Порой достаточно просто промыть трубопроводы, открыв все краны.

Замену сальника можно сделать аккуратно своими руками. Для этого надо перекрыть подачу воды со стояка, разобрать запорный механизм, заменить прокладки и смазать подвижные части.

Заключение

Вентиль водопроводный отличается простотой эксплуатации и не требует особого обслуживания. Каждую модель следует применять по целевому назначению. Простой ремонт вентиля можно производить своими руками, если действовать аккуратно и правильно.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«РОСТОВСКИЙ ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ»

СБОРОЧНЫЙ ЧЕРТЕЖ

Методические указания для всех специальностей

Квалификация выпуска «Бакалавр»

Ростов-на-Дону

Сборочный чертеж: методические указания для всех специальностей. – Ростов н/Д: Рост. гос. строит. ун-т, 2011– 10с.

Составители: ст. преп. О.А. Арцишевская ассист. Т.Г. Палий

Редактор Н.Е. Гладких Темплан 2011 г., поз. 139.

Подписано в печать 6.07.11. Формат 60х84/16.

Бумага писчая. Ризограф. Уч.-изд.л. 0,5. Тираж 20 экз. Заказ 343.

____________________________________________________________________

Редакционно-издательский центр Ростовского государственного строительного университета.

344022, Ростов-на- Дону, ул. Социалистическая, 162

Ростовский государственный строительный университет, 2011

Методические указания составлены в соответствии с утвержденной программой по черчению для строительных специальностей вузов с учетом требований ЕСКД. Они предназначены для приобретения студентами навыков работы с технической документацией на выполнение сборочного чертежа арматуры трубопроводов – вентилей или кранов, служащих для регулирования

и остановки потока жидкостей, пара, газа и т.п.

В задание входит следующая документация:

- эскизы с натуры деталей сборочной единицы;

- общий вид изделия, выполненный в масштабе;

- рабочий чертеж детали «Крышка»;

Спецификация.

Сборочный чертеж (рис.1) – это изображение соединения деталей и отдельных сборочных единиц в готовое изделие на чертеже.

1. Последовательность составления сборочной единицы

1.1. После окончания работы над эскизами приступают к разбивке поля чертежа для изображения выбранных проекций изделия с учетом масштаба. После этого наносят осевые линии и контуры крупных, а затем мелких деталей, располагая их в таком порядке, чтобы каждая последующая деталь имела общую поверхность с ранее вычерченной.

1.2. Выполняют разрезы и сечения на главных и дополнительных видах,

руководствуясь ГОСТ 2.305-68*.

1.3. Наносят штриховку в разрезах и сечениях в соответствии с ГОСТ 2.306-

68*, обращая внимание на то, что одна и та же деталь должна быть заштрихована на всех видах одинаково, а сопрягаемые детали должны иметь противоположную штриховку или, если это невозможно, различного шага.

2. Условности и упрощения в соответствии с ГОСТ 2.109-73*.

2.1. Допускается не показывать фаски, проточки, скругления, а также ЗАЗОРЫ между стержнем и отверстием.

2.2. Допускается не показывать детали, перекрывающие составные части изделия. В этом случае делается дополнительная запись (рис.1).

2.3.Детали типа валов, осей, болтов, шпилек, гаек, шайб, рукояток маховиков,

спиц и т.п., попавшие в секущую плоскость, изображаются НЕРАССЕЧЕННЫМИ.

2.4. Детали типа прокладки толщиной до 2 мм допускается чертить полностью;

более 2 мм заштриховываются как неметаллические материалы.

2.5. Краны трубопроводов изображают открытыми, обеспечивающими движение по ним жидкостей или газов.

2.6. Вентили изображают закрытыми.

3. Нанесение размеров.

На сборочном чертеже, как правило, наносят следующие размеры:

а) ГАБАРИТНЫЕ – длина, ширина, высота. Если имеются подвижные части, то указываются наибольший (max) и наименьший (min) размеры в КРАЙНИХ положениях (р-ры 110 и 124, рис.1);

б) УСТАНОВОЧНЫЕ, или присоединительные, необходимые для установки сборочные единицы на место работы, например, размеры опорных оснований, расстояние между отверстиями в них и т.п.; типы и размеры резьб,

служащих для присоединения к другим изделиям (р-р G1 , рис.1);

в) ЭКСПЛУАТАЦИОННЫЕ – характеризующие эксплуатационные показатели работы: углы поворота рукояток станков, расстояние между поверхностями деталей, которое необходимо выдерживать при сборке.

4. Нанесение номеров позиций.

На сборочном чертеже все составные части его должны быть занумерованы в СООТВЕТСТВИИ С НОМЕРАМИ ПОЗИЦИИ В СПЕЦИФИКАЦИИ.

4.1. Порядковые номера позиций, установленные спецификацией, указываются на полках линий-выносок, проводимых от изображений КАЖДОЙ детали, и

начинающихся точкой.

4.2. Порядковый номер позиции указывается на тех изображениях, которые проецируются как видимые – чаще всего на основных видах и заменяющих их разрезах.

4.3.Номера позиций располагают параллельно основной надписи чертежа ВНЕ КОНТУРА изображения и группируют колонку или строчку по возможности на одной линии. Допускается делать ОБЩУЮ линию-выноску для группы, например, крепѐжных деталей (болт, гайка, шайба) с вертикальным расположением номеров позиций.

4.4. Номера позиций, как правило, указывают ОДИН раз.

4.5. Шрифт номеров позиций должен быть на один-два размера больше шрифта, принятого для данного чертежа.

4.6. Линии-выноски НЕ ДОЛЖНЫ ПЕРЕСЕКАТЬСЯ между собой; НЕ ДОЛЖНЫ БЫТЬ ПАРАЛЛЕЛЬНЫ линиям штриховки (если проходят по заштрихованному полю); НЕ ДОЛЖНЫ ПЕРЕСЕКАТЬ (по возможности) размерные линии и контуры других деталей.

5. Соединения.

В связи со спецификой предлагаются некоторые конструкции соединений клапана со шпинделем. Как известно, клапан служит для перекрытия проходного отверстия корпуса, а шпиндель – для передачи движения от маховика к клапану. На рис. 3-5 показаны примеры наиболее распространенных соединений. На рис. 2 показана конструкция уплотнения гайки накидной.

При выполнении задания необходимо обратить внимание на основную надпись. На чертеже сборочной единицы она выполняется, как и на предыдущих чертежах, с учетом РАЗМЕРОВ И ЛИНИЙ по ГОСТ 2.104-68*.

На спецификации основная надпись несколько иная. Изображение ее и размеры

см. на рис. 6.

Детали поз. 9-11 не показаны | |||

Детали поз. 9 |

|||

Для примера рассмотрим вентиль запорный в сборе. Его назначение - обеспечивать доступ рабочей среды (например, жидкости) из одной системы в другую. Открытие и закрытие вентиля обеспечивается вращением маховика соответственно против часовой стрелки и по часовой стрелке.

Вентиль необходимо разобрать на составные части и выделить, если имеются, сборочные единицы. Затем нужно выделить непосредственно входящие в изделие стандартные изделия. Необходимо установить наименование каждой детали, ее назначение в сборочной единице и материал, из которого деталь изготовлена.

Рис. 319 Спецификация

При обозначении составных частей изделия нужно учесть, что три последних знака в обозначении изделия или его документ можно использовать следующим образом:

три нуля и шифр СБ (000СБ) - для обозначения сборочного чертежа изделия;

числа 001,002,003 и т. д. - для обозначения деталей, входящих в это изделие;

числа 100, 200, 300 и т. д. - для обозначения сборочных единиц, входящих в специфицируемое изделие;

числа 101,102,103 и т. д. - для обозначения деталей, входящих в состав сборочной единицы 100, числа 201, 202, 203 и т. д. -для обозначения деталей, входящих в состав сборочной единицы 200 и т. д.

Составлению сборочного чертежа предшествует работа по составлению эскизов всех деталей, входящих в сборочную единицу (см. §96).

Сборочный чертеж изделия вычерчивается по эскизам деталей. При выборе масштаба изображений предпочтение отдается изображению изделия в натуральную величину (М 1:1). Для небольших изделий (как в рассматриваемом примере) следует применять масштаб увеличения, а для изделий больших размеров масштаб уменьшения в соответствии с ГОСТ 2.302-68.

Количество изображений зависит от сложности изделия. Для рассматриваемого предмета достаточно выполнить полный продольный разрез на месте главного вида (рис. 320) и вид сверху.

Рис. 320 Продольный разрез на месте главного вида

Построение следует вести одновременно на всех намеченных изображениях, увязывая их друг с другом.Первой вычерчивают основную деталь (обычно это корпус), а затем построенные изображения дополняют изображениями соединяемых с корпусом деталей.

На листе все изображения должны быть размещены свободно, чтобы правильно нанести размеры и номер позиций. Номера позиций проставляют в соответствии с заполненной спецификацией.

На рис. 320 нанесены размеры габаритные (140,100 и 55 мм), установочные (20 и 40 мм) и присоединительные (М27).

В последнюю очередь заполняют основную надпись и выполняют необходимые надписи, располагаемые над основной надписью.