Чертежи деталей машиностроения с размерами. Упрощения и условные обозначения на чертежах. Основные правила для выполнения сборочных чертежей

Дата: 2011-10-07

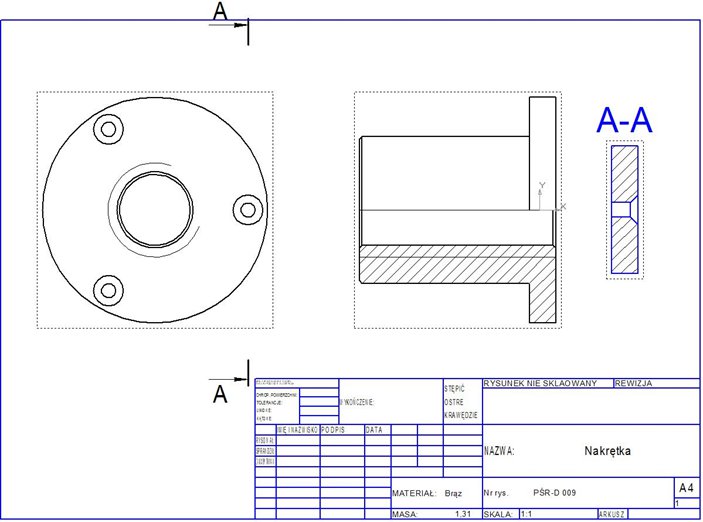

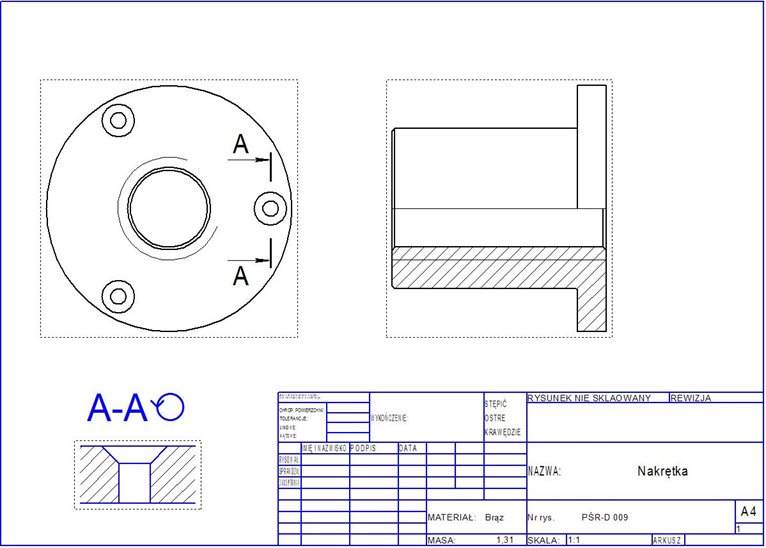

Этот урок хоть и является заключительной главой триплекса "Мой первый чертеж ", но его вполне можно рассматривать как самостоятельную статью "Как построить простой разрез детали ". В этом уроке я обещал вам довести до правильного вида чертеж детали, изображенной на картинке слева. Но в паузе между написаниями статей я решил, что нужно хотя бы на один элемент усложнить нашу учебную деталь. В итоге было решено сделать в ней дополнительную расточку диаметром 50мм на глубину 5мм. Получилась вот такая деталь:

Однако это не так, потому что в конструкторских бюро при обсуждении технических изменений, технических или технических проблем одинаково полезно использовать как бумажные, так и трехмерные модели. Однако самым большим аргументом, из-за которого невозможно оставить техническую документацию, является ее «реальность».

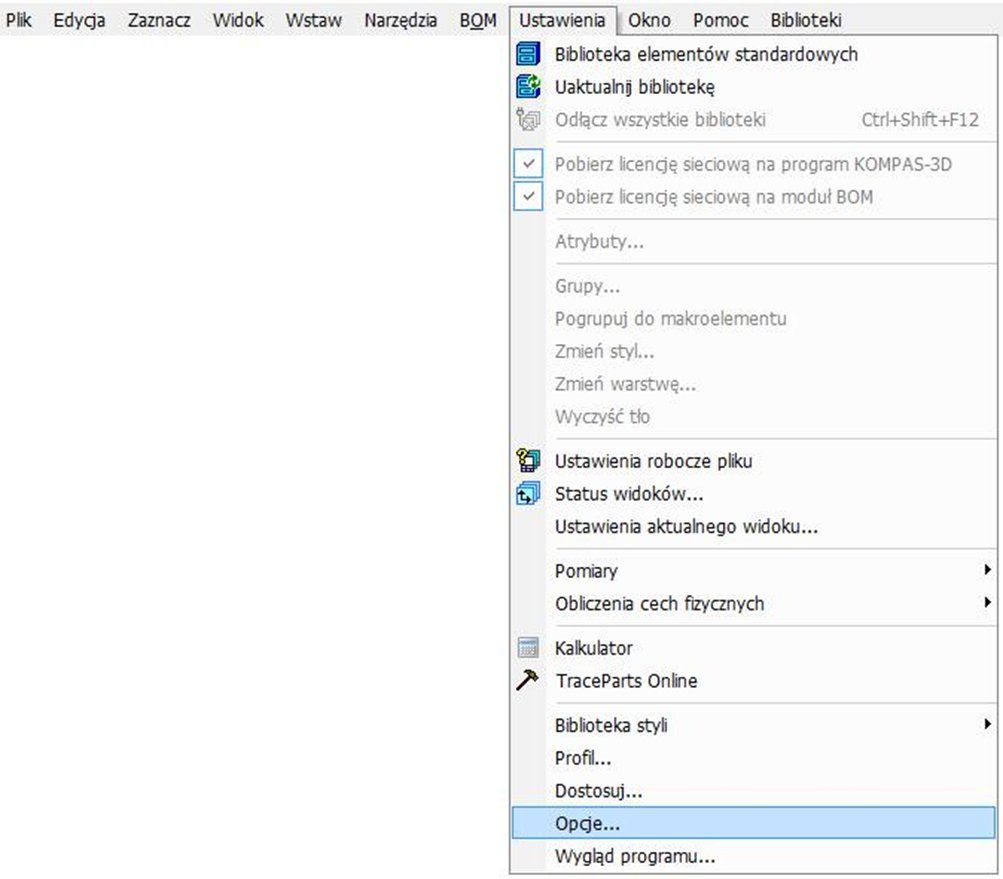

Прежде чем мы начнем создавать исполнительный чертеж, хорошо определить основные параметры элементов рисования, такие как высота текста и размер стрелки. Параметры рисования включают большой объем данных. В этом руководстве параметры чертежа будут обсуждаться только в целях обучения, поскольку на самом деле у каждого конструкторского бюро есть так называемые. Файлы запуска, содержащие все необходимые настройки. Создавая модель, сборку или чертеж, вам просто нужно выбрать соответствующий файл запуска, сохранить его под рабочим именем и начать практически без вмешательства в настройки чертежа, модели или сборки.

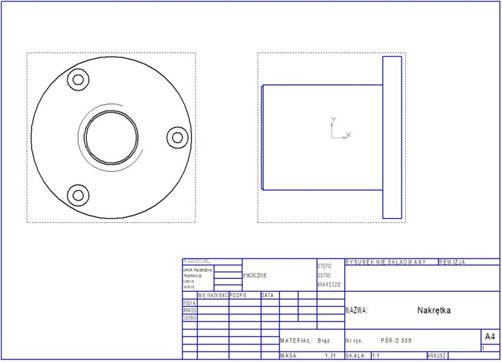

Чертеж детали в упрощенном виде должен был бы выглядеть вот так:

Но мы договорились, что будем делать все по-серьезному, как положено. А положено такую деталь чертить с разрезом. А что такое разрез? Разрез, это специальный прием в черчении, позволяющий конструктору показать внутреннюю конструкцию детали, если таковая имеется. Это как раз наш случай: у нас не просто кирпичик, он у нас со сквозным отверстием, да еще и с расточкой. Наш пример простой, и достаточно в данном случае выполнить простой разрез детали, плоскость которого совпадает с осью детали. Так что же мы должны показать в разрезе? Рассмотрим на примере продольного разреза. Давайте представим себе, что мы взяли нож\ножевку\болгарку и разрез али деталь ровно по продольной оси. При этом мы получим две половинки:

Определение формата чертежа и выбор модели взаимосвязаны.

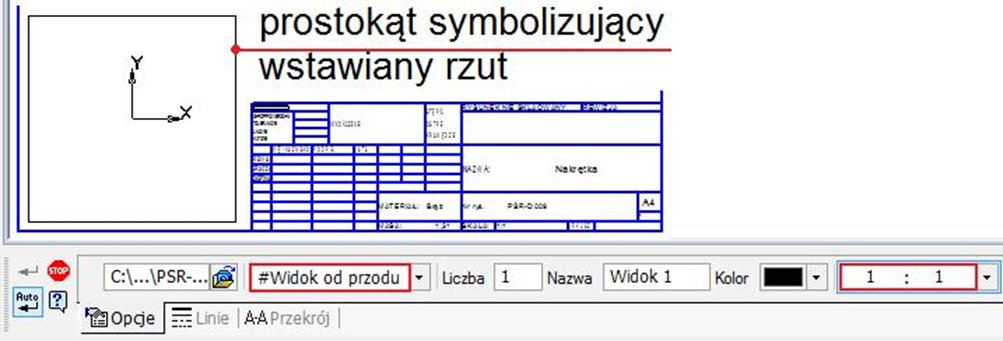

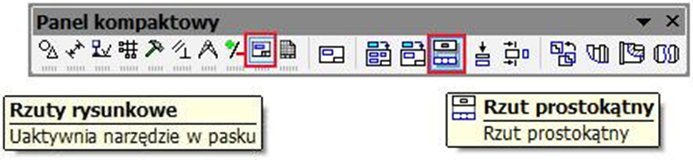

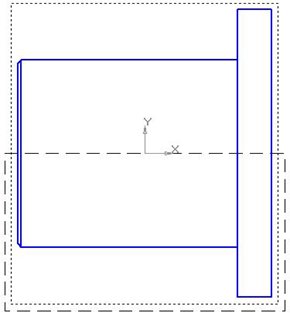

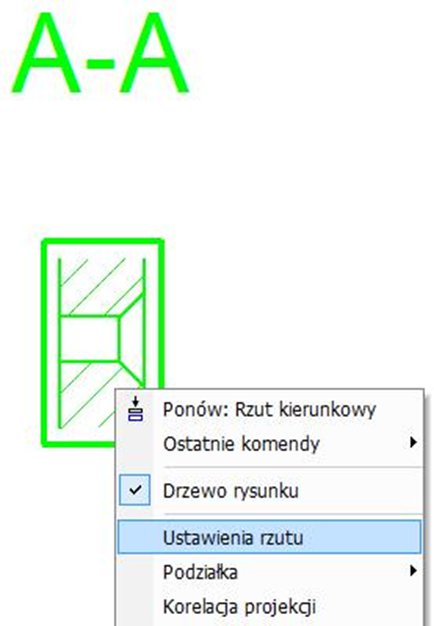

Обратите внимание, что на экране появился пустой прямоугольник, символизирующий вставленный проектор - рисунок ниже. Однако мы не знаем самого важного - так будет выглядеть этот взгляд с фронта. Чтобы просмотреть его, вы должны перейти к файлу модели.

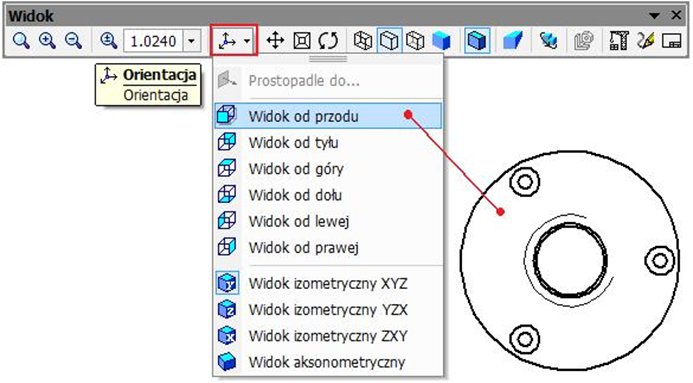

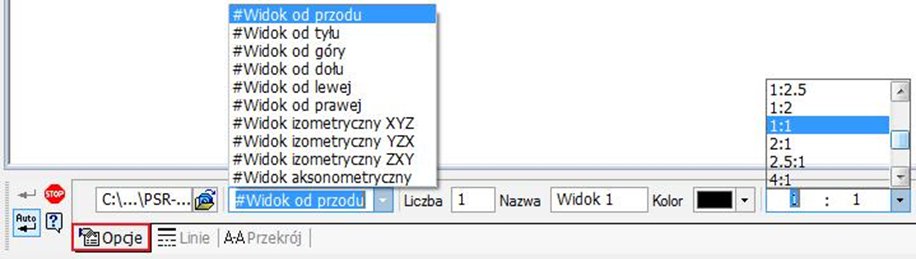

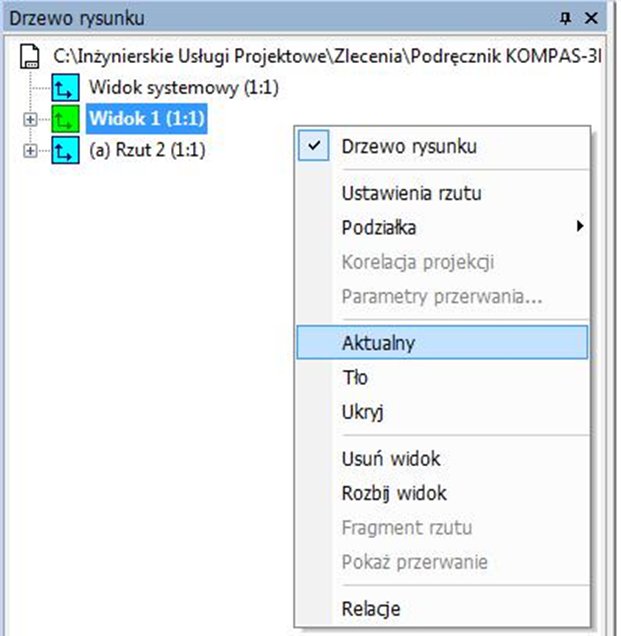

В выпадающем меню - рисунок выше - есть 10 стандартных видов деталей с разных сторон. Выбирая один из них, мы делаем правильную настройку.

При вставке первого литья выбор модели будет выполнен, как показано на рисунке. Каждая проекция окружена рамкой, которая определяет ее границы и «растет» с добавлением размеров, допусков и т.д. - это «увеличение» кадра видимо только тогда, когда мы хотим переместить проекцию. Он не печатается и может быть отключен. Обратите внимание на положение таблицы чертежа.

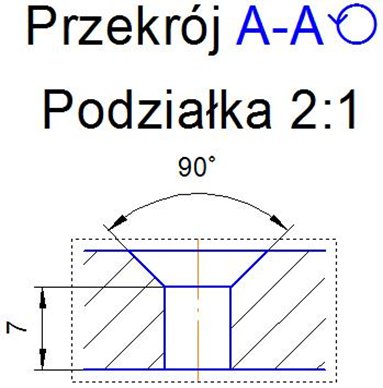

Показывая разрез нужно начертить все то, что мы видим за плоскостью разреза, то есть в нашем случае - все, что находится за осевой линией. Поэтому отбросим ту половинку, что оказалась ближе к нам, и внимательно посмотрим на оставшуюся часть. Наша задача - перечертить фигуру, полученную в плоскости разреза, а так же все то, что мы видим за плоскостью разреза. В результате, на месте нашего главного вида должен получиться вот такой разрез:

Название, материал, рисунок. - Рисунок выше. Эти элементы были заполнены данными из файла модели. Заполнение таблицы чертежей будет описано ниже в этом руководстве.

Пустой прямоугольник, символизирующий вставку.

Пожалуйста, внимательно ознакомьтесь с двумя представлениями, созданными в предыдущей главе: один - синим, другой - черным. Синий указывает текущий вид, в то время как черный устарел.

Как вы видите, получившийся разрез очень сильно напоминает прежний главный вид, на котором были пунктирными линиями показаны невидимые контуры детали. Штриховкой мы показываем те поверхности, на которые пришелся распил. Расстояние между штрихами не принципиально - оно должно гармонировать с размером чертежа и изображением детали. Угол наклона штриховки может быть разным, но как правило - 45°. Гораздо важнее другое: использовать аккуратную тонкую линию, выдерживать одинаковое расстояние между штрихами и наклон. Причем они должны быть одинаковыми на всех видах этой детали, на которых будут показаны разрезы.

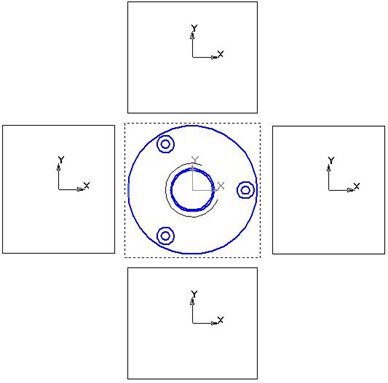

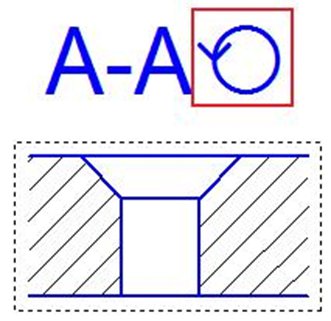

Мы создадим полукруглый полупросектор на основе прямоугольной проекции, которая с момента ее возникновения является текущей. Предположим, что нижняя половина будет полутранспозирована.

Условие, необходимое для создания локального разрыва, состоит в том, что кривая, определяющая местоположение прорыва, представляет собой любую замкнутую кривую - она не может быть кривой, образованной из одиночных прямых или дуговых сегментов.

Корреляция проекции принимается по умолчанию для каждой проекции. Благодаря этому перпендикулярная проекция может перемещаться только вдоль направления проекции - удаление ее позволяет перемещать проекцию в любое место.

Такой знак указывает, что проекция повернута относительно ее положения в результате линии сечения.

В случае полупереходов ось симметрии не может быть вставлена немедленно, так как она будет совпадать с линией, оставшейся после прямоугольника, определяющего локальность.

Рисовать наглядное распиливание этой детали вдоль другой оси я не стану, так как там уже ничего нового не будет, поскольку формы нашей детали достаточно просты. Но результат поперечного разреза я покажу:

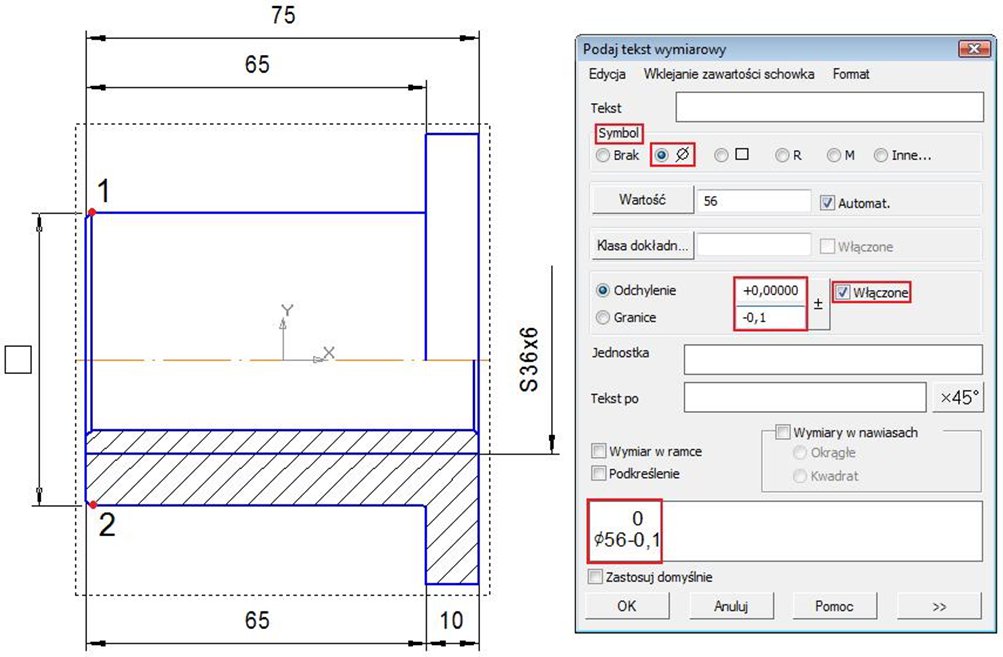

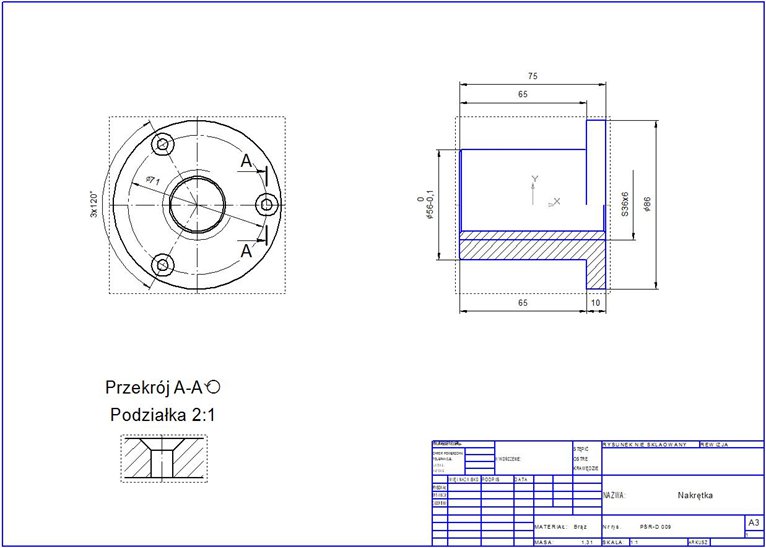

Но теперь мы ни на виде спереди, ни на виде слева не видим, как выглядит деталь снаружи. Для того, чтобы не плодить лишние виды, для симметричных деталей придуман такой прием: на изображении совмещают пол вида и пол разреза. Слева от осевой линии - вид (внешний), а справа - разрез. Вот как это будет выглядеть в нашем случае:

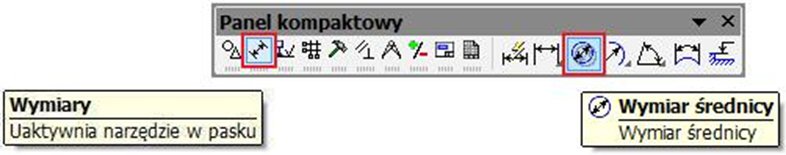

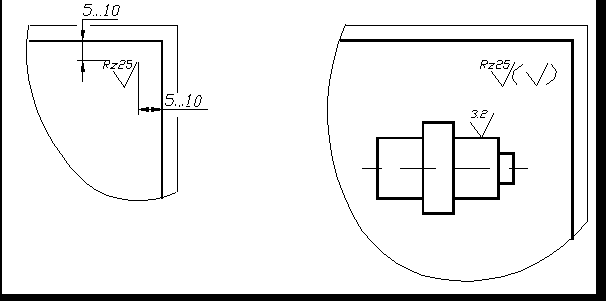

Вставка меток шероховатости начинается с места на чертеже

Один и тот же элемент был рассчитан дважды двумя разными способами только для дидактических целей. Чтобы вставить другие типы линейных размеров, пожалуйста, попрактикуйтесь сами.

Отсюда вывод, что текущий формат чертежа был неправильным и его необходимо изменить.

В каталоге показаны символы, используемые в чертежах и в компьютерных системах.

В принципе, на этом можно закончить. Но я хотел бы еще обратить ваше внимание на использованный мною способ обозначения размера диаметра 50мм. Я перенес его с вида, на котором видна окружность на главный вид, а так как левой границы отверстия нет (слева от оси у нас вид, а не разрез) - то я просто лишь слегка завел размерную линию за ось симметрии, и вторую выносную линию чертить не стал.

Линии резания, складки - Способы соединения пакетов - Ручки - Направление волны. Пакеты в этом каталоге воспринимаются внутренне следующим образом: - размеры коробки. Если не указано иное, все размеры выражаются как внутренние размеры в мм следующим образом.

Длина = больше, чем размеры в настройке, чтобы открыть упаковку. Ширина = короче по размеру, чтобы открыть упаковку. Высота = размер между основанием и верхней частью упаковки. Размеры должны определяться в стандартных условиях окружающей среды на свернутой среде из центра большой с учетом толщины материала. В таких случаях добавьте расширение к стандартному номеру, разделив его на дефис. Связывание стандартов Представленные стандарты дизайна - это основные типы картонных коробок.

Вот теперь точно все. Мы получили полноценный чертеж детали в трех видах. Не забыли выполнить простые разрезы детали.

пройдите по любой из рекламных ссылок в левой колонке, этим вы поддержите проект "White Bird. Чертежи Студентам"

или запишите наш телефон и расскажите о нас своим друзьям - кто-то наверняка ищет способ выполнить чертежи

Типы коробчатой муфты. Иллюстрации, показанные на рисунках в этом каталоге, могут быть изменены в соответствии с выбранным изготовителем соединения. В некоторых конструкциях эти соединения могут состоять из склеивания, с использованием липкой ленты или шитья. Щетка для склеивания или шитья может быть на более длинной или более короткой стороне.

Производитель посылает их плоскими, готовыми к использованию и закрытыми с закрылками. Нижняя часть коробки состоит из двух или более боковых стенок и крышки. Некоторые конструкции могут включать в себя затворы, ручки, окна и т.д. Эта группа также включает в себя пучки для других ящиков. Коробки с постоянной связью состоят из двух отдельных торцевых частей и корпуса и требуют до использования, сшивания или аналогичных операций. 07 - Цельные клеевые коробки Это склеенные коробки, обычно сделанные из одной части, поставляемые в сложенном состоянии и готовые к использованию после простой складки.

Вы немного путаете: если секущая плоскость совпадает с осевой линией, то не нужны обозначения разреза (толстая разорванная линия, стрелки и обозначение типа А-А). А штриховка очень даже нужна. Удачи в учебе!

здравствуйте!!! я хотела спросить что если этот деталь изображено на картинке??? что мне делать чтобы начертить простой разрез этого рисунка?? Чертить сначала этот рисунок??

Указанное количество элементов произвольно и может быть увеличено или уменьшено в зависимости от требований. Был представлен принцип разделения чертежей рабочего места от исполнительной документации. Рабочие чертежи конструкции, в том числе стальных и железобетонных конструкций, разрабатываются Подрядчиком или Изготовителем, а после разработки представляет Дизайнеру заявление о соответствии с базовым дизайном и исполнительной документацией перед изготовлением компонентов.

Назначение и разделение ролей участников процесса строительства

Цель этой статьи - создать единую межотраслевую основу для организации процесса проектирования с особым упором на определение исполнительной документации и отличить ее от чертежей рабочего стола. Терминология, используемая в Польше, может привести к ряду недоразумений. Он не должен запускаться разработчиком, но должен управляться независимым дизайнером, поэтому его следует называть руководителем проекта.

Если честно, то не до конца понимаю ваш вопрос. Если речь идет о повторении чертежа из моего урока, то объемную деталь перерисовывать или перечерчивать не нужно. А если у вас есть какое-то задание, на котором нарисована деталь в двух видах и нужно построить третий вид, то в этом случае можно говорить о том, что первые два вида почти без изменений будут присутствовать в вашем конечном чертеже. Если чертить их в тонких линиях, то стереть лишние труда не составит.

Если же в вашей домашней работе задана деталь в виде объемной картинки, то вам нужно сделать шаги, аналогичные тем, что описаны в данной статье (перечерчивать исходную объемную деталь не нужно). Не уверен, что мы друг друга поняли, но я старался.

Основными положениями, вытекающими из принципа разделения ролей для участников инвестиций, являются. Инвестор обеспечивает финансирование запланированных инвестиций в строительство, организует инвестиционный процесс и обеспечивает подготовку проектов, а также выполнение и прием работ квалифицированными специалистами. Инвестор готовит проект, который необходим для получения разрешения на строительство или строительной декларации. Для проведения тендера и оценки инвестиционных затрат Инвестор также готовит Исполнительный проект. Для архитекторов и дизайнеров напрямую разрабатывать проект строительства и / или Исполнительного инвестора. Дизайнер - это инвестор и обычно человек, отдельный от Подрядчика. Часто Инвестор также арендует профессионального инвестора-заменителя, ответственного за подготовку, организацию инвестиционного процесса и его надлежащую реализацию. Заместитель инвестора заключает контракты с отдельными подрядчиками и надзорным надзором. Важной задачей альтернативного инвестора является организация надзора за Подрядчиком в сотрудничестве с проектировщиком, осуществляющим надзор за проектом над инвестициями. Вторым важным участником процесса строительства является Дизайнер - лицо, ответственное за подготовку и исполнение, в соответствии с действующим в Польше законодательством проектной и технической документации для инвестиций в строительство. Дизайнер - архитектор или независимое независимое специализированное учебное и проектное бюро. У дизайнера есть законное право на создание проекта. Основной задачей дизайнера является разработка и проверка проекта таким образом, чтобы получить разрешение на строительство. Разработка проектной документации проектировщиком направлена на создание типового инвестиционного плана и является этапом подготовки инвестиций, выполняемых подрядчиком. На этом этапе инвестор выбирает форму объекта, технологию исполнения, способ завершения планируемых инвестиций, используемые материалы и т.д. Что также тесно связано с управлением стоимостью запланированных инвестиций. Ключевым участником процесса строительства является Подрядчик, который является наиболее специализированной строительной компанией, используя других подрядчиков для выполнения всей работы, предусмотренной в проекте. Основной задачей Подрядчика является выполнение объекта в соответствии с проектом, представленным Инвестором или от его имени Дизайнером. Для выполнения этой задачи большинство рабочих мест требуют разработки рабочих чертежей, технической документации, а иногда даже тестирования прототипов, тестирования сборки и т.д.

- Инвесторами с отдельными ролями являются Инвестор, Дизайнер и Подрядчик.

- Наиболее важным участником процесса строительства является Инвестор.

Скажите,а как конкретно находится разрез для вида СЛЕВА.я вот этот момент не понял

спасибо большое за наглядный урок. Подскажите, пожалуйста, у меня в задании 2 проекции детали, надо сделать простой разрез, вопрос такой - надо посечь деталь по оси полностью или достаточно 1/4, заранее спасибо

Спасибо за труд - не закрыть, прочесть и понять:) В вашем случае в е зависит от того, симметрична ли деталь в каждом конкретном виде. Если симметрична, то делаем половину вида и половину разреза. (Или, как вы выразились, четверть)

Добавьте свой комментарий.

Чертежи деталей

Оформление чертежа любой детали и его содержание должно удовлетворять определенным требованиям. Работа с чертежом всегда сводится к двум родственным операциям: выполнению чертежа и чтению чертежа.

Все рабочие чертежи деталей можно разделить на три типа:

– рабочие чертежи стандартных деталей

К стандартным деталям относятся ранее рассмотренные крепежные резьбовые детали (болты, винты, гайки, шпильки), шайбы, штифты, шплинты, шпонки, соединительные детали трубопроводов. Стандарты регламентируют не только форму и размеры этих деталей, но и их изображения "и нанесение размеров и знаков шероховатости.

– рабочие чертежи деталей со стандартными изображениями;

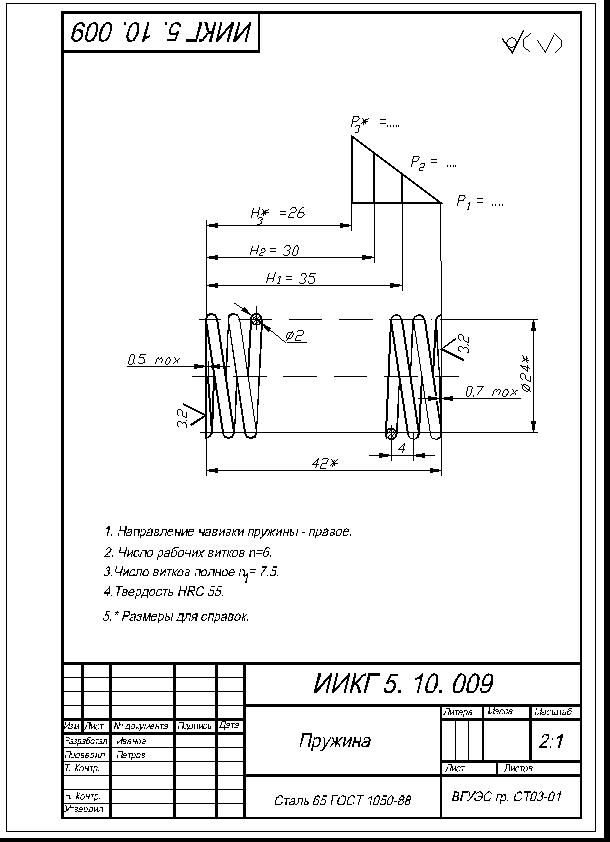

Группа стандартов ЕСКД (ГОСТ 2.401-68...ГОСТ 2.426-74) регламентирует только стандартные изображения деталей и указывает правила нанесения размеров на изображениях этих деталей. К таким деталям относятся пружины, зубчатые колеса, рейки, червяки, звездочки и т. д

– рабочие чертежи оригинальных деталей.

К оригинальным деталям относятся такие детали, форма которых отличается от формы деталей первых двух групп. К ним относятся литые детали, детали, изготовляемые штамповкой или ковкой, детали, имеющие форму поверхностей вращения, детали, ограниченные преимущественно плоскостями, и т. д. Форма этих деталей определяется технологией их изготовления и несет в себе элементы, характерные для этой технологии. У литых деталей имеются литейные уклоны и скругления, детали токарной обработки преобладающими имеют поверхности вращения и т. п.

Требования, предъявляемые к рабочему чертежу

К основным требованиям, которым должен удовлетворять рабочий чертеж, относят:

оформление рабочего чертежа;

изображения;

обозначения формы детали;

обозначения состояния формы детали;

изображения и обозначения материала;

обозначения состояния материала;

основную надпись;

технические требования.

Оформление рабочего чертежа . Независимо от конструктивного или технологического вида детали ее чертеж должен быть оформлен с соблюдением требований стандартов, определяющих форматы, масштабы, линии и шрифт

Стандарты ЕСКД: ГОСТ 2.301-68 (форматы), ГОСТ 2.302-68 (масштабы), ГОСТ 2.303-68 (линии) и ГОСТ 2.304-68 (шрифты чертежные).

Изображения и обозначения формы детали . Рабочий чертеж детали должен содержать необходимое количество изображений и размеров, определяющих форму детали. Изображения должны с наибольшей выразительностью и в удобном масштабе передавать формы наружных и внутренних поверхностей детали.

На чертеже деталь должна быть изображена в том виде, в котором она поступает на сборку.

Рабочие чертежи деталей должны удовлетворять общим требованиям, установленным стандартами ЕСКД. Эти же стандарты формулируют правила выполнения изображений и нанесения размеров. В стандартах оговорены правила изображения наиболее распространенных элементов деталей - резьбы, элементов зацепления зубчатых колес и реек, сварных швов, паяных швов и других неразъемных соединений, а также сложных поверхностей.

Стандартными являются изображения пружин, металлоконструкций, трубопроводов и других изделий.

Стандартами предусмотрены правила выполнения групповых чертежей деталей, имеющих одинаковую или зеркальную форму, часть размеров которых является общей, а другая часть - индивидуальной.

См. стандарты ЕСКД: ГОСТ 2.109-73 (основные требования к чертежам), ГОСТ 2.305-68 (изображения), ГОСТ 2.307-68 (нанесение размеров и предельных отклонений), ГОСТ 2.311-68 (изображение резьбы), ГОСТ 2.403-75 -- 2.408-75 (правила выполнения чертежей зубчатых колес), ГОСТ 2.409-74 (правила выполнения чертежей зубчатых соединений), ГОСТ 2.312-72 (условные изображения и обозначения швов сварных соединений), ГОСТ 2.313-68 (условные изображения и обозначения швов неразъемных соединений), ГОСТ 2.419-68 (правила выполнения документации при плазовом методе производства), ГОСТ 2.401-68 (правила выполнения чертежей пружин), ГОСТ 2.410-68 (правила выполнения чертежей металлических конструкций), ГОСТ 2.411-68 (правила выполнения чертежей труб и трубопроводов) и ГОСТ 2.113-75 (групповые и базовые конструкторские документы).

Обозначения состояния формы . Размеры, определяющие форму и положение всех рабочих сопряженных и присоединительных поверхностей, должны иметь предельные отклонения (допуски и посадки), зависящие от служебной функции каждой поверхности. Также должна быть указана шероховатость поверхностей.

Стандарты ЕСКД устанавливают технику нанесения предельных отклонений и шероховатости на чертежах.

См. стандарты ЕСКД: ГОСТ 2.307-68 (нанесение размеров и предельных отклонений), ГОСТ 2.308-68 (указание на чертежах предельных отклонений формы и расположения поверхностей) и ГОСТ 2.309-73 (нанесение на чертежах обозначений шероховатости поверхностей).

Изображения и обозначения материалов . Материал, из которого изготовлена деталь, на чертеже должен быть графически обозначен на всех сечениях детали. В некоторых случаях должна быть указана лицевая сторона материала, направление волокон, основы и т. п.

Наименование материала, его марка, сорт и другие сведения должны быть указаны в основной надписи. См. стандарты ЕСКД: ГОСТ 2.306-68 (графические обозначения материалов), ГОСТ 2.109-73 (основные требования к чертежам) и ГОСТ 2.104-68 (основные надписи).

Обозначения состояния материала. Требования, предъявляемые к материалу и его качеству, должны быть указаны в технических требованиях.

Если материал детали подлежит термической обработке или на поверхность его должно быть нанесено покрытие, то об этом на чертеже необходимо сделать соответствующие надписи.

Правила выполнения надписей устанавливают стандарты ЕСКД: ГОСТ 2.109-73 (основные требования к чертежам), ГОСТ 2.316-68 (правила нанесения на чертежах надписей, технических требований и таблиц).

Основная надпись. Технические требования. Каждый чертеж содержит основную надпись, которую необходимо заполнить по правилам, установленным стандартами ЕСКД.

Текстовая часть технических требований, надписи с обозначением изображений, обозначение элементов изделия и другие указания, относящиеся к детали или ее изображениям, должны быть выполнены в соответствии с правилами стандартов ЕСКД: ГОСТ 2.104-68 (основная надпись), ГОСТ 2.109-73 (основные требования к чертежам), ГОСТ 2.316-68 (правила нанесения на чертежах, надписей, технических требований и таблиц).

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ И КОНУСНОСТИ

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ И КОНУСНОСТИ

Использование рядов предпочтительных чисел позволяет упорядочить параметры всех видов продукции, согласовать и увязать между собой изделия, полуфабрикаты, материалы, технологическое, контрольно-измерительное и другое оборудование, транспортные средства, создает предпосылки для обеспечения взаимозаменяемости деталей и узлов для специализации производства.

Нормальные конусности (ГОСТ 8593-81)

1:3; 1:4; 1:5; 1:6; 1:7; 1:8; 1:10; 1:12; 1:15; 1:20; 1:30; 1:50; 1:100; 1:200; 1:500.

Нормальные линейные размеры (мм) (ГОСТ 6636-69)

Ряд предпочтительных чисел представлен в табл. 3.1. Делением чисел в интервале от 10 до 95 на 10 получают нормальные размеры от 1,0 до 9,5. При выборе размеров из таблицы предпочтение отдают рядам с более крупной градацией (ряд Ra5 предпочитают ряду Ra10 и R20). В таблице представлены основные размеры.

Таблица 3.1

| Ra5 | Ra10 | Ra20 | Ra5 | Ra10 | Ra20 | Ra5 | Ra10 | Ra20 |

| 10 | 10 | 10 | 25 | 25 | 25 | 63 | 63 | 63 |

| 12 | 12 | 32 | 32 | 80 | 80 |

|||

| 16 | 16 | 16 | 40 | 40 | 40 | 100 | 100 | 100 |

| 20 | 20 | 50 | 50 | 125 | 125 |

ТИПОВЫЕ ЭЛЕМЕНТЫ ДЕТАЛЕЙ

Форма деталей определяется той функцией, которую она выполняет в механизме, технологичностью конструкции, способами соединения ее с другими деталями и др. Все это определяет наличие на детали тех или иных конструктивных или технологических элементов: проточек, канавок галтелей, лысок и др. Большинство этих элементов имеют форму и размеры, установленные соответствующими стандартами, другие – конструируются по рекомендациям, проводимым в справочной литературе, выбранным на основе опыта и из условий технологичности конструкций. Применение типовых элементов деталей при конструировании создает предпосылки для унификации заготовок и изделий, технологического и измерительного оборудования. В данном разделе рассмотрены изображения, обозначения типовых элементов деталей и нанесение размеров на их чертежах.

Фаски

Фаски применяются для притупления острых углов деталей, облегчения процесса сборки деталей (например, свинчивания резьбовых соединений). Фаски выполняют на поверхности вращения (рис. 4.1.) и на ребрах гранных изделий (рис.4.2.). На рисунке 4.1. показано нанесение размеров для фасок под углом 45 градусов, а на рисунке 4.2. – для фасок под углом отличным от 45 градусов (угол L).

Фаски на стержнях и в отверстиях с резьбой имеют форму усеченного конуса с углом при вершине 90 градусов или 120 градусов в гайках (рис 4.1).

Отверстия центровые

При обработке или контроле детали типа тел «вращения» в центровые отверстия входят центры станка или приспособления, на которых удерживается или вращается деталь.

Формы центровых отверстий, размеры, области их применения и условные обозначения установлены ГОСТ14034-74. Размеры отверстий зависят от диаметра вала. При выполнении рабочего чертежа детали, имеющей центровые отверстия любой формы по ГОСТ 14034-74, условно изображают отверстие формы А (рис. 4.3 и табл. 4.1.). Размеры на изображение не наносят, а на полке линии выноски дают обозначение отверстия с указанием действительной формы и размеров. При наличии двух одинаковых отверстий изображают одно из них. На рис. 4.4. приведен пример обозначения двух центровых отверстий с резьбой М4 формы F.

Таблица 4.1

| D | d | L | L1 | D | d | L | L1 |

| 10 | 2 | 2.5 | 1.95 | 30 | 4 | 5 | 3.9 |

| 14 | 2.5 | 3.1 | 2.42 | 40 | (5) | 6.3 | 4.85 |

| 20 | 3.15 | 3.9 | 3.07 | 60 | 6.3 | 8.0 | 5.98 |

Рис. 4.3. Рис. 4.4.

Если центровые отверстия в готовом изделии не допустимы, то на поле чертежа в технических требованиях указывают «Центровые отверстия не допустимы». Если наличие отверстий конструктивно безразлично, то центровые отверстия не изображают.

Проточки и фаски резьбы по ГОСТ 10549-80

Для получения резьбы полного профиля на всей длине стержня или отверстия делают проточку у конца резьбы для выхода инструмента. На детали проточку выполняют упрощенно и дополняют чертеж выносным элементом. Для проточки выполняется дополнительное изображение выносной элемент в увеличенном масштабе (рис. 4.5).

Размеры проточек для метрической резьбы приведены в таблице 4.2.

Таблица 4.2

| Шаг Резьбы P | Наружная резьба | dg | Внутренняя резьба | dg | R=0.5P |

||||||

| g1 не менее | g2 не более | g1 не менее | g2 не более |

||||||||

| нормальная | узкая | нормальная | узкая | нормальная | короткая | нормальная | короткая |

||||

| 1 | 2,1 | 1,1 | 3,5 | 2,5 | d-1.6 | 4,0 | 2,5 | 5,2 | 3,7 | d+0,5 | 0.5 |

| 1,25 | 2,7 | 1,5 | 4,4 | 3,2 | d-2.0 | 5,0 | 3,2 | 6,7 | 4,9 | d+0,5 | 0.6 |

| 1,5 | 3,2 | 1,8 | 5,2 | 3,8 | d-2.3 | 6,0 | 3,8 | 7,8 | 5,6 | d+0,5 | 0.75 |

| 1,75 | 3,9 | 2,1 | 6,1 | 4,3 | d-2.6 | 7,0 | 4,3 | 9,1 | 6,4 | d+0,5 | 0.9 |

| 2 | 4,5 | 2,5 | 7 | 5 | d-3.0 | 8,0 | 5,0 | 10,3 | 7,3 | d+0,5 | 1.0 |

| 2,5 | 5,6 | 3,2 | 8,7 | 6,3 | d-3.6 | 10,0 | 6,3 | 13,0 | 9,3 | d+0,5 | 1.25 |

| 3 | 6,7 | 3,7 | 10,5 | 7,5 | d-4.4 | 12,0 | 7,5 | 15,2 | 10,7 | d+0,5 | 1.5 |

Типы и размеры отверстий под концы установочных винтов

Типы и размеры отверстий под концы установочных винтов установлены ГОСТ 12415-80 и показаны на рис. 4.6 (где h – размер для справок) и в табл. 4.4. Определяющим размером служит диаметр стержня d.

Таблица 4.4

| Номинальный диаметр резьбы d | d1 | h1 | h2 | h3 | Номинальный диаметр резьбы | d1 | h1 | h2 | h3 |

| 2 | 1,0 | 0,8 | - | 0,5 | 6,0 | 4,0 | 2,0 | 1,0 | 2,0 |

| 2,5 | 1,5 | 1,0 | - | 0,7 | 8,0 | 5,5 | 2,5 | 1,0 | 2,7 |

| 3,0 | 2,0 | 1,2 | - | 1,0 | 10 | 7,0 | 3,0 | 1,2 | 3,5 |

| 4,0 | 2,5 | 1,6 | - | 1,2 | 12 | 8,5 | 4,0 | 1,6 | 4,2 |

| 5,0 | 3,5 | 1,6 | - | 1,7 | 16 | 12 | 4,0 | 2,0 | 6,0 |

Галтели

В местах перехода от одной ступени вала к другой выполняются плавные переходы – галтели (рис. 4.7).

Размеры галтелей установлены ГОСТ 10948-64 и приведены в табл. 4.5.

Таблица 4.5

| d | 10 | 15 | 20 | 25 | 50 |

| R | 0.5 | 0.7 | 1.0 | 1.25 | 2.5 |

Рифления прямые и сетчатые

Поверхность детали накатывают, чтобы деталь не проскальзывала в руках при повороте. Накатку на чертеже обозначают надписью и рисунком. В надписи указывают вид накатки и номер стандарта (рис 4.8).

Рисунок упрощенно передает вид накатки, которую показывают в пределах всего контура видимой части накатываемой поверхности или частично. Упрощенное изображение вида рифления сопровождают надписью с указанием шага рифлений. Размер D обозначает диаметр цилиндрической поверхности заготовки, на которой образуют рифление.

Форма и основные размеры рифлений определяются по ГОСТ21474-75. Основные размеры в зависимости от материала детали приведены в табл. 4.6.

Таблица 4.6

| Материал заготовок | Ширина накатываемой поверхности, мм | Диаметры накатываемой поверхности D, мм |

||||

| До 8 | Св. 8 до16 | Св. 16 до 32 | Св. 32 до63 | Св. 63 до125 |

||

| Шаг рифления Р |

||||||

| Все материалы | Прямые рифления |

|||||

| До 4 | 0,5 | 0,5 | 0,6 | 0,6 | 0,8 |

|

| Св. 4 до 8 | 0,6 | 0,6 | 0,6 | 0,8 |

||

| Св. 8 до 16 | 0,6 | 0,8 | 0,8 | 0,8 |

||

| Св. 16 до 32 | 0,6 | 0,8 | 1,0 | 1,0 |

||

| Св. 32 | 0,6 | 0,8 | 1,0 | 1,2 |

||

| Цветные металлы и сплавы | Сетчатые рифления |

|||||

| До 8 | 0,5 | 0,6 | 0,6 | 0,6 | 0,8 |

|

| Св. 8 до 16 | 0,8 | 0,8 | 0,8 |

|||

| Св. 16 до 32 | 0,8 | 1,0 | 1,0 |

|||

| Св. 32 | 0,8 | 1,0 | 1,2 |

|||

| Сталь | До 8 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 |

| Св. 8 до 16 | 0,8 | 1,0 | 1,0 | 1,0 |

||

| Св. 16 до 32 | 0,8 | 1,0 | 1,2 | 1,2 |

||

| Св. 32 | 0,8 | 1,0 | 1,2 | 1,6 |

||

Канавки под уплотнительные кольца

Форма канавок подобрана из условий обеспечения прижима фетрового или войлочного уплотнительного кольца с сечением прямоугольной формы к гладкой цилиндрической поверхности, уплотняемой детали. Приведенная конструкция канавки обеспечивает обжатие вала уплотнительным кольцом. Для указания размера b и угла обычно используют выносной элемент с увеличением изображения, а диаметры d1 и D1 и размер a осевого положения канавки наносят на основном изображении. На рисунке 4.9. показана форма канавки. Основные размеры даны в табл. 4.7. Форму и размеры колец устанавливает ГОСТ 6308-71. Определяющим размером является размер вала.

17

3

38

51

39

17

28

18

40

53

41

18

29

19

42

55

43

20

31

21

45

58

46

22

33

23

48

61

49

25

38

26

4

50

67

51

5

28

41

29

52

69

53

ПРИМЕР ВЫПОЛНЕНИЯ РАБОЧИХ ЧЕРТЕЖЕЙ

Рассмотрим в качестве примера выполнение рабочей документации сборочной единицы «Клапан». Как видно из рис. 8.1 , клапан предназначен для регулирования потока рабочей жидкости, поступающей из трубопровода в патрубок А и вытекающей из клапана через патрубок Б . Перетекание жидкости возможно, если она имеет давление, достаточное для преодолений усилий пружины. В этом случае клапан 9 перемещается вниз, открывая проход жидкости. Если давление стало недостаточным, клапан 9 возвращается в верхнее положение, перекрывая проход жидкости. Усилие пружины 2 можно регулировать с помощью пробки 1 ввинчиванием или вывинчиванием ее из корпуса 3 . Слив жидкости можно осуществлять вручную, нажатием на рычаг 5 . Рычаг, повернувшись на пальце 11 , передает усилие на верхний торец клапана и перемещает его вниз. Палец крепится в проушинах кронштейна, который закреплен на корпусе.

Герметичность конструкции обеспечивается сальниковым уплотнением, которое поджимается накидной гайкой 6 через втулку 7 .

Состав изделия и конфигурация деталей показана на рис. 8.2. Клапан состоит из 13 деталей, 3 из которых являются стандартными изделиями. На остальные детали выполнены рабочие чертежи (Приложение 2). Сборочный чертеж изделия и спецификация к нему показаны в приложении 1. Сборочный чертеж представлен тремя видами, совмещенными с соответствующими разрезами и сечением В-В . Разрез на месте главного вида в основном поясняет устройство изделия и принцип его работы. В разрезе условно не разрезаются детали 6 ,7 , пружина поз. 9 изображена упрощенно. Накидная гайка поз. 4 и втулка поз. 5 показаны в крайнем верхнем положении, соответствующем наибольшему заполнению сальниковой полости корпуса 1 . В разрезе Б-Б показаны способ крепления кронштейна поз. 2 к корпусу и способ соединения рычага поз. 7 с помощью пальца 8 с кронштейном 2 . В сечении В-В поясняется фиксация пальца 8 с помощью шплинта 12 . Разрез А-А выполнен для того чтобы показать форму и размеры патрубка А , в котором нарезана резьба G 3/4 для присоединения изделия к трубопроводу. Для уточнения конфигурации кронштейна, корпуса и накидной гайки на изображении вида сверху сняты и условно не показаны рычаг, палец и шплинты.

ВОПРОСЫ ДЛЯ КОНТРОЛЯ

1. Перечислите виды конструкторских документов.

2. Какова последовательность чтения сборочного чертежа?

3. Что понимать под деталированием сборочного чертежа?

4. Из каких этапов состоит процесс деталирования?

5. Что понимать под выражением «согласование размеров» сопряженных деталей?

6. Что такое конструкторская и технологическая базы?

7. Какие размеры называются справочными и как их записывают на чертеже?

8. Какие применяются способы нанесения размеров на чертеж?

9. Какие чертежи называют рабочими? Какие требования предъявляют к рабочим чертежам?

10. Как изображают на рабочем чертеже детали элементы, которые не показаны на сборочном чертеже (например, фаски, проточки, скругления, уклоны и т.п.)?

11. Какими знаками обозначают шероховатость поверхности?

12. Как записать шероховатость поверхности, если она одинакова для всей детали?

13. Как по сборочному чертежу определить шероховатость поверхности детали?

14. По каким критериям оценивают шероховатость поверхности?

15. Как заполняют основную надпись на рабочем чертеже?

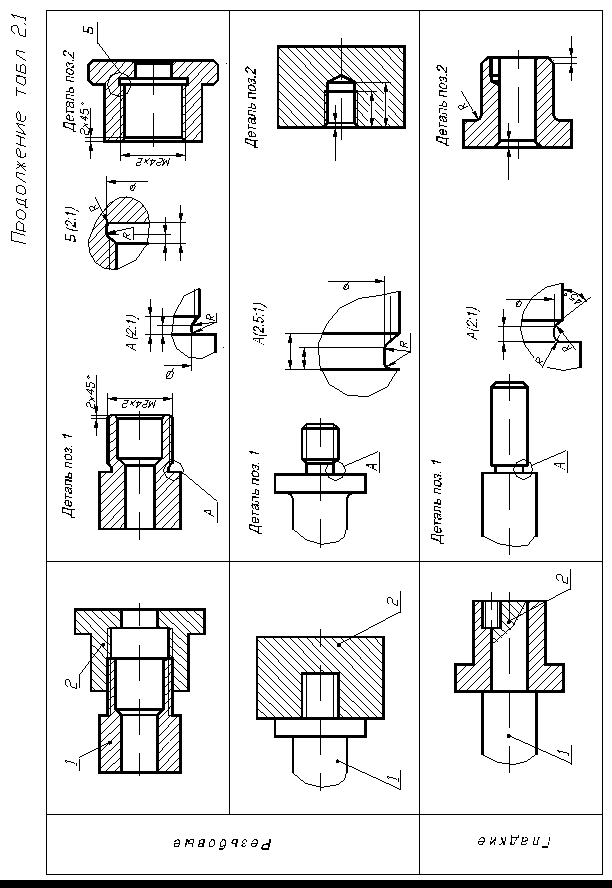

Продолжение приложения В

Продолжение приложения В

Продолжение приложения В

Продолжение приложения В

Окончание приложения В